Инновационная энергосберегающая технология XPlate

В данной статье рассказывается о инновационном продукте XPlate ® от компании QE Energy International Company Limited (Hong Kong) http://qeXPlate ® .com/, который решает проблему повышения эффективности сгорания топлив используя довольно нестандартный подход.

Наиболее привычным является подход к решению проблемы повышения эффективности энергообъектов - котлов, печей, двигателей внутреннего сгорания, работающих, как на твердом, так и на жидком или газообразном топливе, когда изменяются свойства топлива – например, когда в жидкое или твердое топливо вводятся присадки, улучшающие качество его сгорания, или с помощью обработки в различных устройствах (кавитаторах, гомогенизаторов и т.д) улучшаются его физико-механические и химические свойства.

В результате многолетних теоретических изысканий и экспериментальных исследований, приведших к успешным разработкам, подтверждающим правильность подхода к проблеме, ученые Quantum Equilibrium предложили обратить внимание на второй компонент процесса горения – воздух.

На основании более чем 10-летних интенсивных исследований была создана инновационная разработка- XPlate ® (Xenogenic Plate) - действующая технология экономии топлива, запатентованная в Великобритании в 2008 году и получившая международный патент в 2009 году.

Технология XPlate ® применима для большинства химических предприятий, является гибкой и простой в инсталляции в различных технологические объекты, такие как котлы, тепловые электростанции, цементные печи, керамические печи, сталелитейные заводы, и предприятия цветной металлургии, установки газификации или в любой промышленности, которая использует воздух в качестве исходного химического вещества в реакции. Эта технология используется либо для экономии топлива, либо для повышения стабильности пламени, таких видов топлива, как уголь, сжиженный нефтяной газ, синтез-газ и тяжелое нефтяное топливо (HFO), которые смогут вступать в реакцию горения с воздухом более эффективно, что существенно сокращает выбросы.

В основе технологии лежит подход, при котором воздух не рассматривается, как механическая смесь молекул азота и кислорода, не связанных и не влияющих друг на друга, свободно перемещающихся в пространстве. Согласно разработанной теории в современных энергоагрегатах, когда воздух, как и топливо, предварительно подготавливается и подается вентиляторами под давлением по трубопроводам, происходит следующее (рассмотрим для примера процесс сжигания угля):

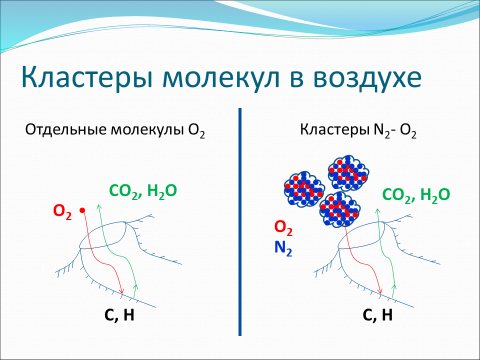

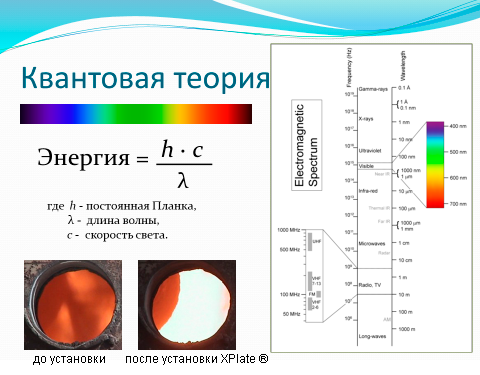

Кислород и азот являются неполярными молекулами, но исследования в области квантовой физики показали, что эти неполярные молекулы, на самом деле являются неполярными, только при наблюдении за ними в течение какого-то периода времени, достаточно длительного по меркам квантовой теории. Если же «сделать моментальные фотографии» таких молекул, то они показали бы, что в определенный момент колебаний электронов вокруг ядра, имеет место асимметрия в движении электронов, которой достаточно, чтобы вызвать временный момент диполя. Этот момент диполя, быстро меняя свою магнитуду и направление, приходит к нулю в течение краткого периода времени. Однако, эти быстро меняющиеся диполи, производят электрическое поле, которое в свою очередь индуцирует диполи окружающих молекул. В результате этого возникает сила притяжения (по закону Кулона), которая иногда называется силой взаимодействия «индуцирующий диполь – индуцированный диполь». Это понятие: «сила взаимодействия «индуцирующий диполь – индуцированный диполь»» крайне важна в технологии XPlate ®. Возникающие в результате этого силы притяжения между электронами кислорода и азота разных молекул показаны на рис.1 (отмечены желтыми линиями). Энергия- так называемая потенциальная энергия между двумя простыми, сферически-симметричными молекулами, может быть передана куда угодно согласно законам квантовой механики. Когда молекулы кислорода и азота находятся вблизи друг друга, сила притяжения и отталкивания будет влиять на поведение этих молекул. Сила притяжения удерживает молекулы вместе, а сила отталкивания заставляет молекулы разделяться. В природе, вещества или молекулы обычно поддерживают свою внутреннюю (потенциальную) энергию на минимуме, сбалансированные этими двумя силами на оптимальном расстоянии для межмолекулярного равновесия с точки зрения расположения молекул – это формирует границу группы или связанные молекулярные кластеры. Внутри такого кластера может находиться группа молекул кислорода или молекул азота, т.е. внутри кластера будет доминировать какой-то один вид молекул. Так, как азот имеет более высокую концентрацию в воздухе, составляющую ~79%, то появляется тенденция улавливания молекул кислорода и удерживания их внутри молекулярного кластера.

То есть, вследствие того, что количество азота в воздухе вчетверо больше, чем кислорода, в этих кластерах молекулы О2 с гораздо большой вероятностью находятся «внутри» кластера, «оболочку» которого в основном составляют молекулы азота, «запирая» активные молекулы кислорода.

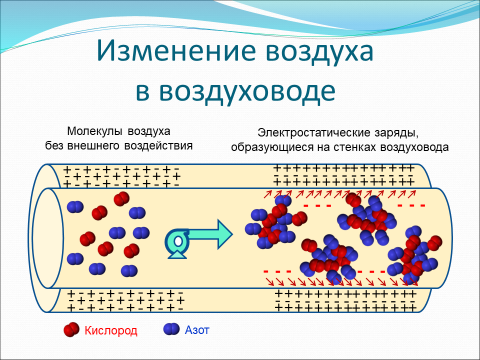

Вначале, перед тем, как поток воздуха под давлением попадает в трубопровод подачи кислорода/воздуха в печь, молекулы кислорода и азота находятся в свободном произвольном хаотичном движении в пространстве и в этих условиях межмолекулярное воздействие минимально, т.е. размер и время жизни таких кластеров также минимальны (см. рис 1).

рис.1

рис.1

При наличии компрессора (вентилятора), подающего воздух в воздуховод, молекулы кислорода и азота подвергаются однонаправленному воздействию давления, что заставляет их двигаться в одном направлении. При принудительном движении воздуха на стенках трубопроводов образуются электростатические заряды, поле которых выстраивает молекулы кислорода и азота упорядоченно, так, что за счет дипольного взаимодействия они образуют кластеры большего размера, причем с очень длительным временем жизни.

рис.2

рис.2

Принцип работы технологии XPlate ®.

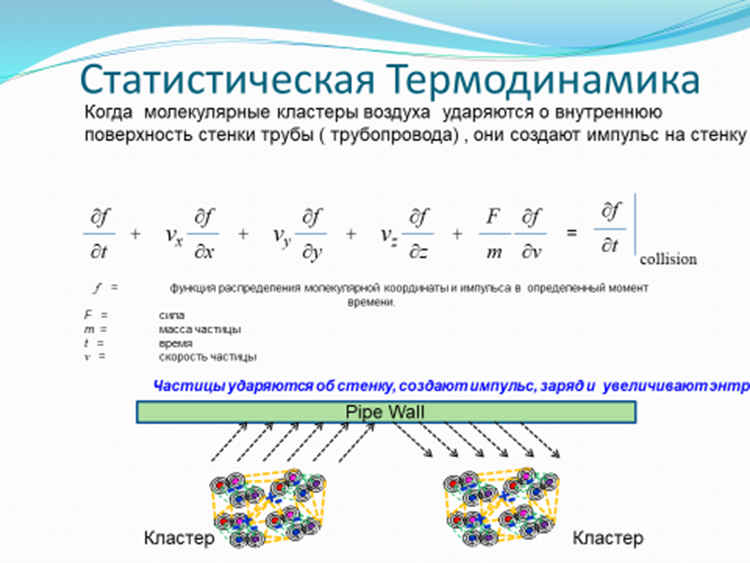

Кислород, для участия в реакции горения, забирается из атмосферного воздуха. Воздух содержит как кислород, так и азот, и они формируют молекулярные кластеры кислорода и азота. При движении воздуха в воздуховодах, после систем подготовки и вентиляторов, кластеры молекул ударяются о стенки воздуховодов с тем большей интенсивностью, чем выше скорость воздуха и чем более развиты турбулентные процессы. Размеры кластеров, вследствие дополнительных зарядов, возникающего при этих соударениях, растут (рис.3).

рис.3

рис.3

рис.4

рис.4

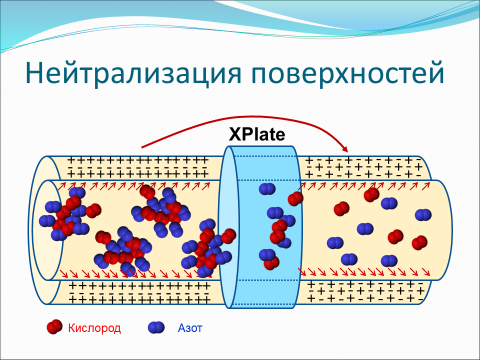

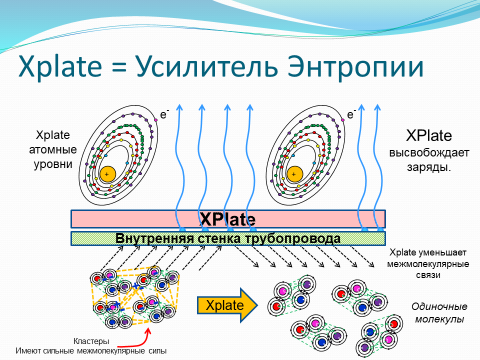

Данные изображения (рис.4) четко иллюстрируют, что вероятность быстрой реакции кислорода с углеродом, с ростом размерности кластеров, уменьшается, в том числе и из-за размеров частиц пор угольной пыли и векторов соударений «кластер – частица», что приводит к снижению производительности и более низкой скорости химической реакции. Пластины XPlate ® работают для высвобождения кислорода для поведения реакции, или, по меньшей мере, для уменьшения размеров кластеров, что увеличивает эффективность процесса сжигания топлива. Необходимо чтобы кислород «не был заперт» до момента, когда начнется горение, для того, чтобы он мог достигнуть частицы угольной пыли или даже проникнуть в неё максимально быстро. Так, как молекула кислорода имеет небольшой размер, свободному кислороду будет проще вступать в реакцию, а столкновение реагентов также будет ориентировано должным образом, для максимальной эффективности реакции.

рис.5

рис.5

Концепция XPlate ® проста. Пластины разрушают большие кластеры движущихся молекул воздуха и освобождают кислород, делая его более доступным для горения. Эти молекулярные кластеры проходящего воздуха могут быть разделены на более мелкие кластеры или каждую отдельную молекулу О2 и N2 путем установки устройств XPlate ® на поверхности трубы. В результате О2 и N2 разделяются и, таким образом, освобождают больше областей поверхности кислорода для более эффективного процесса горения. (рис.5)

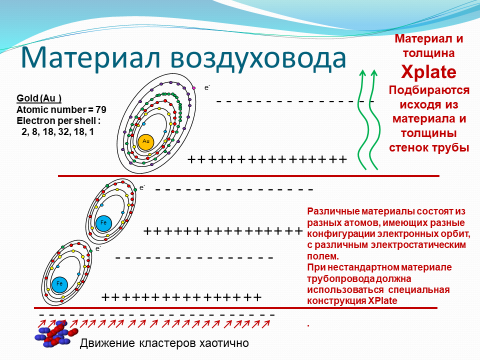

Когда молекулярные кластеры движутся в трубе и ударяются о поверхность трубы, возникают заряды. Например, отрицательный заряд кластеров индуцирует положительный заряд материала трубы. Для примера, при стальном трубопроводе: сталь - это в основном железо (Fe). На атом железа при соударении с кластерами воздуха воздействует отрицательный заряд кластера, положительный заряд протона, первого слоя атомной решетки железа смещается к отрицательному заряду кластера, т.е. смещается относительно электронного облака, что создает отрицательный заряд на противоположной смещению области. Второй атом железа (в следующем слое атомов) аналогично меняет свой заряд. Ядро атома смещается к электронам предыдущего атома и смещается относительно собственных электронов. Это происходит послойно от самого внутреннего к самому внешнему слою, что приводит к возникновению отрицательных зарядов на внешней поверхности трубы.

Внутри пластины XPlate находятся специальные многослойные материалы, в том числе и металлы с самыми высокими атомными номерами, которые объединяются для передачи электростатического заряда на поверхность. Валентный электрон материалов пластин находится на большом расстоянии от своего ядра и позволяет хорошо переносить заряды с поверхности трубы в воздух снаружи от XPlate. Энергии для передачи этих положительных и отрицательных зарядов уже достаточно на основе квантовой физики. На этом атомном уровне всегда работает закон сохранение массы и энергии, а также первый закон термодинамики. Как только энергии для передачи уже достаточно, она осуществляется и внешнее напряжение или электричество не требуются. Атом первого слоя контактирует с внешней поверхностью трубы, и имеет большее атомное число (гораздо большее, чем у железа Fe) и намного больше электронов и электронных оболочек. Его валентный электрон движется с гораздо большей скоростью, и это приводит к тому, что индуцированный заряд становится сильным электростатическим полем внутри XPlate. Специальная многослойная конструкция и конфигурация XPlate- индуцирования заряда по существу необходимы. Если какой-либо слой не работает, XPlate не работает.

Разница атомного номера и электронной оболочки важна для эффективности переноса индуцированного заряда от трубы через XPlate. Различные материалы труб имеют различную конфигурацию атомов и электронных оболочек. Для какого-то специального материала трубы должна быть разработана специальная пластина XPlate, чтобы максимально эффективно работать как по типу материалов, так и по количеству и толщине слоев.

рис.6.1

рис.6.1

рис.6.2

рис.6.2

Благодаря конструкции пластин XPlate ® (являющейся «ноу-хау» компании QE) она увеличивает скорость процессов энтропии, «освобождая» заряд со стенки трубопровода, образующийся при соударениях «кластер-стенка», уменьшая межмолекулярные силы в кластерах, разрушая их до отдельных молекул, что увеличивает эффективность и скорость горения (см. рис.6.1, 6.2).

Также увеличение количества «свободного» кислорода в поступающем в топку котла воздухе позволяет снизить стехиометрическое соотношение воздух/топливо (α), что снижает потери тепла с уходящими газами и, в конечном счете к уменьшает расход топлива.

рис.7

рис.7

Согласно квантовой теории, количество энергии, вырабатываемой при сгорании топлива, визуально можно оценить по цвету пламени (см. рис.7) –чем ближе цвет к фиолетовому концу спектра, тем выше энергия.

XPlate ® при использовании в котлах и энергоустановках, работающих на жидком и газообразном топливе

Угольная пыль является примером, на котором наиболее просто показать механизм действия пластин на эффективность процесса горения. Но это не означает, что XPlate ® не работает с жидким и газообразным топливом.

Рассмотрим сжигание газообразных углеводородов на примере метана (CH4) (рис.8). Для сгорания нужны оба реагента: углеводород и кислород. Из кинетики химического взаимодействия скорость химической реакции зависит от удельной скорости (k) и концентрации реагентов [ ]. Удельная скорость k зависит от температуры. K также зависит от "A" и "Ea", которые являются частотным фактором и энергией активации. Тем не менее, очень важно учитывать степень "X" и "Y", которые представляют молекулярное взаимодействие и характеризуют столкновения между молекулами углеводорода и кислорода.

рис.8

рис.8

Для жидких углеводородных топлив также большое влияние имеет количество свободного кислорода в воздухе, поступающем в камеру сгорания. Это подтверждают и результаты, полученные при испытаниях технологии XPlate ® на котле, работающем на нефти: среднее значение снижения удельного расхода топлива ~ 17,54%.

Технология монтажа XPlate ® и особенности эксплуатации.

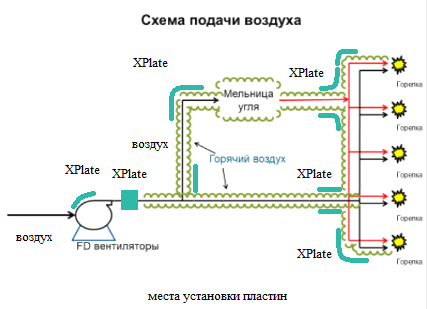

Исходя из вышеупомянутой теории о росте размеров кластеров из-за соударений со стенками воздуховодов, можно назвать 3 принципа выбора места установки пластин XPlate ®:

- На наружных поверхностях радиусов воздуховода в местах его изгибов

- Перед и после изгибов воздуховода.

- На участке воздуховода перед его входом в топку.

то есть на участках с максимальной интенсивностью соударений воздух-стенка воздуховода/кожуха вентилятора.

рис.9

рис.9

- Поверхность вентиляторов и воздуховодов должна быть очищена от грязи, пыли, рыхлых слоев ржавчины и старой краски.

- Перед установкой поверхность необходимо обезжирить (не обязательно при опытной эксплуатации и при временной схеме установки пластин XPlate ®) для прочности клеевого соединения пластин с поверхностью.

- Не допускается нагрев пластин до температуры выше 80℃ и попадание на них влаги. Периодически очищайте поверхность платин от пыли сухой чистой тканью.

- Не нарушайте целостность пластин XPlate ®

- Не удаляйте уже установленную пластину XPlate ®

- В случае несанкционного вмешательства пластина XPlate ® самоуничтожится (разрушится).

Установка пластин XPlate ® занимает несколько часов, зависит от количества и размеров устанавливаемых пластин, не требует остановки технологических процессов.

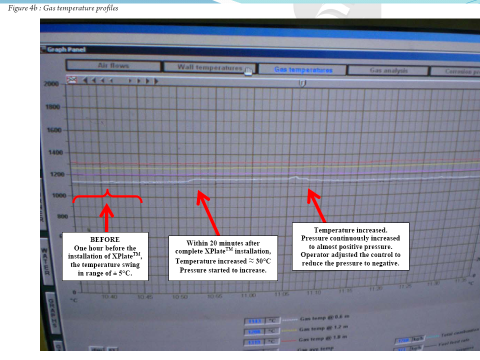

Воздействие пластин на процесс начинается немедленно, отражается на характеристиках процесса через 15-30 минут после установки (рис.10). На фотографии четко видно, что через 20 минут после установки пластин температура в топке выросла на ~30℃, начало расти давление, далее рост продолжился до значений, которые потребовали вмешательства оператора.

рис.10

рис.10

Являясь технологией, воздействующей не на топливо, а только на воздух, XPlate ® совместима с технологиями, воздействующими на топлива (присадки, деэмульгаторы, кавитаторы, диспергаторы и т.д.) и изменяющими свойства топлив. Синергетический эффект при их совместном применении значительно увеличит эффективность энергосберегающих мероприятий организации.

Пластины XPlate ® не требуют каких-либо источников питания, гарантировано работают в течение 8-10 лет, при соблюдении условий эксплуатации. Гарантийный срок – 3 года.

Области применения XPlate ®

Как уже упоминалось выше- это любая область промышленности, где воздух выступает в качестве окислителя:

- угольная, жидкотопливная и газовая энергетика

- металлургия черная и цветная,

- химия и нефтехимия,

и т.д.

Данные по эффективности технологии XPlate ® (испытания, проведенные в России и Украине)

- угольные котлы: (ЦКС-0,02, 2010г.) лабораторный котел, степень конверсии (выжига) топлива увеличилась на 0,4-2,5%, стабилизация температур в топке при снижении подачи угла и воздуха на 6%.

(ТП-100 мощность 200МВт, 2011г) рост КПД (на режимах нагрузки минимальная-рабочая –максимальная) увеличился на 0,93-1,75-1,4%, расход у.т. расход природного газа на подсветку снизился на 2-0,3-0 тыс. н. куб. м/час, снижение SO2 5,6-0-19,2 мг/н.куб.м, увеличение температуры уходящих газов 3,14-1,62-1,82℃. Это данные без регулировок котла по снижению подачи воздуха и топлива.

- котлы, работающие на нефти (котел КВГМ-4, 2019г.) - снижение удельного расхода нефти на режимах:

- малое горение: на 26,2%

- большое горение: на 9,06%

- в среднем на 17,54%

сократилась длина факела, изменился цвет с красно-желтого на соломенно-желтый, улучшилось качество сгорания, увеличился угол раскрытия факела, температура теплоносителя увеличилась на 5℃ в течение 10 минут после установки пластин, коэффициент λ на режиме малого горения снизился с 2,08 до 1,68, на режиме большого горения с 1,81 до 1,46. Выбросы – на малом горении концентрация СО снизилась на 61,7%, на большом горении – до «0».

После остановки котла поверхности теплообменников были покрыты пылевидным налетом, легко удаляемым персоналом котельной технологической водой в течение получаса.

Цветная металлургия (газ, печь «AUSMELT», 2014 год):

объем сырья – снизился на 1,85%, выход штейна увеличился на 8,71%, выход шлака снизился на 3%, количество ковшей штейна увеличилось на 6%, количество ковшов шлака снизилось на 4,83%, удельный проплав снизился на 1,85%, расход газа на 1т. шихты снизился на 7,24%, расход кислорода на 1т шихты снизился на 3,43%, расход воздуха увеличился на 32,22%.

(газ, сушильный барабан, 2011г. Украина) снижение удельного расхода топлива на 2,9% без регулировок по снижению подачи воздуха и газа.

Заключение

Технология XPlate ® безусловно очень интересна и перспективна, так как представляет возможность получения значительной экономии ресурсов без каких-либо внешних источников энергии, не конфликтуя, а дополняя мероприятия по энергосбережению, основанные на модификации топлива.